Un controlador lógico programable, más conocido por sus siglas en inglés PLC (programmable logic controller) o por autómata programable, es una computadora utilizada en la ingeniería automática o automatización industrial, para automatizar procesos electromecánicos, tales como el control de la maquinaria de la fábrica en líneas de montaje o atracciones mecánicas.

Los PLC son utilizados en muchas industrias y máquinas. A diferencia de las computadoras de propósito general, el PLC está diseñado para múltiples señales de entrada y de salida, rangos de temperatura ampliados, inmunidad al ruido eléctrico y resistencia a la vibración y al impacto. Los programas para el control de funcionamiento de la máquina se suelen almacenar en baterías, copia de seguridad o en memorias no volátiles. Un PLC es un ejemplo de un sistema de tiempo real, donde los resultados de salida deben ser producidos en respuesta a las condiciones de entrada dentro de un tiempo limitado, de lo contrario no producirá el resultado deseado.

cómo funciona.

La función básica y primordial del PLC ha evolucionado con los años para incluir el control del relé secuencial, control de movimiento, control de procesos, sistemas de control distribuido y comunicación por red. Las capacidades de manipulación, almacenamiento, potencia de procesamiento y de comunicación de algunos PLCs modernos son aproximadamente equivalentes a las computadoras de escritorio. Un enlace-PLC programado combinado con hardware de E/S remoto, permite utilizar un ordenador de sobremesa de uso general para suplantar algunos PLC en algunas aplicaciones. En cuanto a la viabilidad de estos controladores de ordenadores de sobremesa basados en lógica, es importante tener en cuenta que no se han aceptado generalmente en la industria pesada debido a que los ordenadores de sobremesa ejecutan sistemas operativos menos estables que los PLCs, y porque el hardware del ordenador de escritorio está típicamente no diseñado a los mismos niveles de tolerancia a la temperatura, humedad, vibraciones, y la longevidad como los procesadores utilizados en los PLC. Además de las limitaciones de hardware de lógica basada en escritorio; sistemas operativos tales como Windows no se prestan a la ejecución de la lógica determinista, con el resultado de que la lógica no siempre puede responder a los cambios en el estado de la lógica o de los estado de entrada con la consistencia extrema en el tiempo como se espera de los PLCs. Sin embargo, este tipo de aplicaciones de escritorio lógicos encuentran uso en situaciones menos críticas, como la automatización de laboratorio y su uso en instalaciones pequeñas en las que la aplicación es menos exigente y crítica, ya que por lo general son mucho menos costosos que los PLCs.

estructura interna

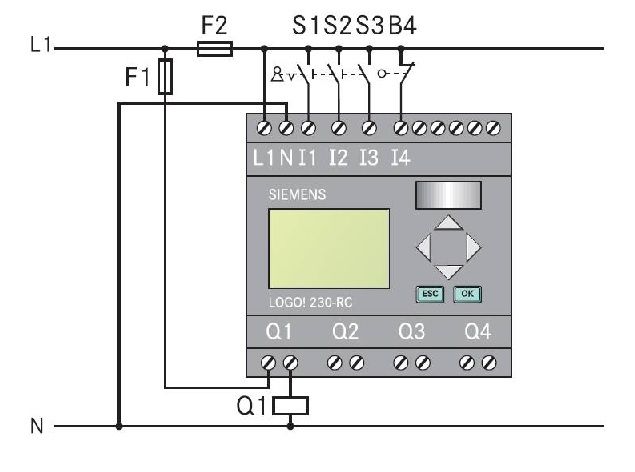

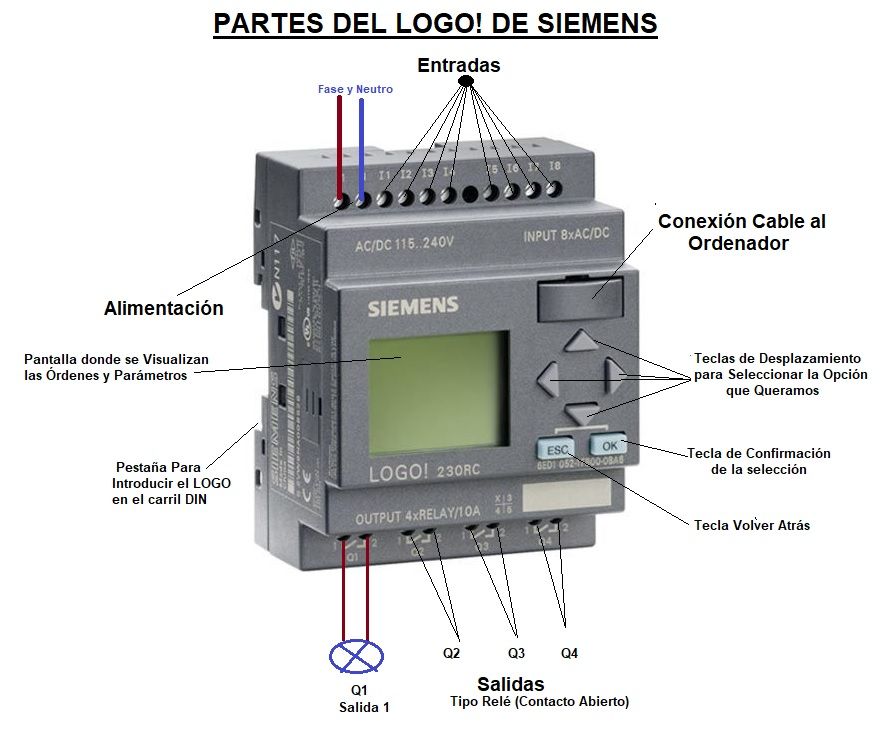

Sus partes fundamentales son la unidad central de proceso o CPU, y las interfaces de entrada y salida. La CPU es el cerebro del PLC y está formado por el procesador y la memoria. El procesador se encarga de ejecutar el programa escrito por el usuario, que se encuentra almacenado en la memoria. Además el procesador se comunica con el exterior mediante sus puertos de comunicación y realiza funciones de autodiagnóstico. La interfaz de entrada se ocupa de adaptar las señales provenientes de los elementos captadores, tales como botoneras, llaves, límites de carrera etc a nivel que el CPU pueda interpretar como información. Por otra parte, cuando la CPU resuelve, a través de un programa interno, activa algún elemento de campo, la interfaz de salida es la encargada de administrar la potencia necesaria para comandar el actuador.

partes

caracteristicas

Un PLC está compuesto por una serie de módulos con una función determinada:

CPU: Ejecuta de modo continuo el programa en función de los datos contenidos en la memoria, con velocidades que actualmente alcanzan varios cientos de miles de instrucciones por segundo.

Memoria: La memoria, se encuentra dividida en dos partes: una memoria de programa, en la que están almacenadas las instrucciones del programa a ejecutar y una memoria de datos, en la que están almacenados los resultados intermediarios de cálculos y los diversos estados.

Relevadores: Existen físicamente y son externos al controlador; se conectan al mundo real y reciben señales de sensores, switches, etc.

Relevadores internos: Se encuentran simulados vía software, son completamente internos al PLC, por lo que los externos pueden eliminarse o remplazarse.

Contadores: También son simulados por software y se les programa para contar pulsos de señal.

El PLC por sus especiales características de diseño tiene un campo de aplicación muy extenso. La constante evolución del hardware y software amplía constantemente este campo para poder satisfacer las necesidades que se detectan en el espectro de sus posibilidades reales.

Su utilización se da fundamentalmente en aquellas instalaciones en donde es necesario un proceso de maniobra, control, señalización, etc, por tanto, su aplicación abarca desde procesos de fabricación industriales de cualquier tipo a transformaciones industriales, control de instalaciones, etc.

Sus reducidas dimensiones, la extremada facilidad de su montaje, la posibilidad de almacenar los programas para su posterior y rápida utilización, la modificación o alteración de los mismos, etc.

>son robustos y están diseñados para resistir vibraciones, temperaturas humedad y ruido.

>la interfaz para las entradas y las salidas están dentro del controlador

>es muy sencilla tanto la programación de lenguaje de programación que implementa, el cual se basa en operaciones lógicas y conmutación.

tipos de plc

Como hemos visto en la evolución de los PLCs, las modificaciones y mejoras que se han ido realizando han derivado en diferentes tipos de PLC que se pueden agrupar en cuatro categorías principales.

PLC tipo compacto

Es aquel que se ajusta a las especificaciones genéricas de los PLCs: tiene incorporada la fuente de alimentación, la CPU y los diferentes módulos.

Existen PLCs compactos en tamaño nano, que cuentan con un tamaño súper reducido, aunque el funcionamiento básico del PLC está más limitado por sus características.

PLC tipo modular

Esta clase de PLC se caracteriza por estar compuesto por módulos ampliables, lo que le aporta características más potentes que el modelo compacto. Trabaja con programas más complejos, tiene mayor capacidad de memoria y operatividad.

PLC de montaje en rack

Cuando sabes qué es un PLC modular es más fácil comprender el montaje en rack. Es prácticamente igual, pero existen diferencias en el rack donde se colocan los módulos del PLC.

En el caso del montaje en rack se permite el intercambio de información entre los diferentes módulos, esto permite una velocidad mayor de transmisión de la información y, por tanto, optimiza el funcionamiento del PLC.

PLC con HMI incorporado

El HMI (Human Machine Interface) es un dispositivo programable, una interfaz gráfica, que combinado con el PLC permite optimizar la experiencia de programación y uso de la máquina. Reduce el cableado de los elementos del PLC y los muestra en una pantalla gráfica según se programe.

ventajas y desventajas

Dentro de las ventajas que estos equipos poseen se encuentra que, gracias a ellos, es posible ahorrar tiempo en la elaboración de proyectos, pudiendo realizar modificaciones sin costos adicionales. Por otra parte, son de tamaño reducido y mantenimiento de bajo costo, además permiten ahorrar dinero en mano de obra y la posibilidad de controlar más de una máquina con el mismo equipo. Así como soportar las vibraciones mecánicas generadas por la maquinaria ya que otros dispositivos serían altamente frágiles o propensos a fallas o rupturas.

Sin embargo, y como sucede en todos los casos, los controladores lógicos programables, o PLCs, presentan ciertas desventajas como es la necesidad de contar con técnicos calificados específicamente para ocuparse de su buen funcionamiento y mantenimiento.

Aplicaciones del PLC en la industria moderna

Veamos ahora cómo los sistemas PLC se aplican en los diversos tipos de procesos industriales. De hecho, su utilidad abarca muchos flancos, desde aquellos de pequeña envergadura como dosificadores o montacargas, hasta complejos sistemas de control o líneas completas de producción. Solo hay que elegir el modelo adecuado para cada caso.

ejemplos ilustrativos.

Maniobras de maquinaria

Comenzamos con las maniobras de maquinaria. En este caso encontramos muchas aplicaciones interesantes:

- Máquinas de procesado de gravas, cementos y arenas.

- Máquinas industriales para la madera y los muebles.

- Maquinaria industrial del plástico.

- Máquinas – herramientas complejas.

- Máquinas de ensamblaje.

- Maquinaria de transferencia.

Maniobra de instalaciones

En el campo de la maniobra de instalaciones, también encontramos aplicaciones interesantes para el PLC:

- Instalaciones de seguridad.

- Instalaciones de calefacción y aire acondicionado.

- Instalaciones de plantas para el embotellado.

- Instalaciones de transporte y almacenaje.

- Instalaciones para tratamientos térmicos.

- Instalaciones de la industria de la automoción.

- Instalaciones industriales azucareras.

No hay comentarios:

Publicar un comentario